Rapid Prototyping (RP) gilt als Oberbegriff für ein Kollektiv an Verfahren zur schnellen Herstellung von Musterteilen und Kleinserien. Zu Deutsch bedeutet der Begriff so viel wie „schneller Musterbau“.

Die Vielfalt an Prozessen, die in die Gruppe des Rapid Prototyping fallen, nimmt stetig zu. Gleichzeitig vergrößert sich auch die Palette an möglichen Werkstoffen, die verarbeitet werden können. Die zunehmende Verfügbarkeit an Möglichkeiten führt dazu, dass zugehörige Verfahren wie etwa der 3D-Druck nicht mehr ausschließlich auf die Industrie beschränkt sind, sondern sich auch mehr und mehr im privaten Bereich etablieren. In diesem Beitrag soll der industrielle Nutzen der Rapid Prototyping-Verfahren, mit speziellen Hinblick auf Gussprozesse, beleuchtet werden.

Rapid Prototyping: Sequentielles Urformen und additive Fertigung

Rapid Prototyping-Verfahren unterscheiden sich im eingesetzten Werkstoff, dessen Aggregatzustand, der Energiequelle zur Schaffung des Werkstoffzusammenhalts oder weiteren Prozessparametern. Sie haben jedoch alle gemein, dass die Werkstücke schichtweise in vertikaler Richtung (i.d.R. z-Achse) aufgebaut werden. Aus diesem Grund werden die Prozesse auch unter dem Begriff sequentielles Urformen oder additive Fertigung zusammengefasst.

Das Schichtbauprinzip ermöglicht es, komplexe geometrische Strukturen zu realisieren, die mit konventionellen Fertigungstechnologien nur unter großen Aufwand oder schlicht nicht herzustellen wären. Zusätzlich existieren vom Rapid Prototyping abgeleitete Verfahrensgruppen wie Rapid Manufacturing (Werkstückfertigung) oder Rapid Tooling (Werkzeugfertigung). Dabei ist der Verwendungszweck der Werkstücke das entscheidende Unterscheidungsmerkmal. Für Gießprozesse, insbesondere Druck- und Feinguss, ist das Rapid Tooling attraktiv, da Produktionszeiten für Werkzeuge deutlich verkürzt werden können.

Rapid Prototyping und CAD

Grundlage für ein im RP-Prozess zu fertigendes Modell oder Werkstück sind CAD-Daten (Computer Aided Design), die die Geometrie des Bauteils dreidimensional durch Polygone darstellen. Das gängigste Code-Format ist das STL-Format (Stereolithografie-Dateiformat). CAD-Dateien bilden die Schnittstelle zwischen Rechner und der jeweiligen Fertigungsmaschine.

Vorteile des Rapid Prototyping

Für den industriellen Einsatz von RP-Verfahren sprechen mehrere Faktoren. Wichtigster Vorteil gegenüber anderen Verfahren ist die Entkopplung vom formgebenden Werkzeug (Gussformen, Fräsern etc.) und die damit verbundene Verkürzung der Produktionszeit. Die benötigten Werkzeuge müssen nicht mehr zugekauft oder über mehrere Tage bis Wochen betriebsintern gefertigt werden. Stattdessen können Bauteile innerhalb von Stunden oder wenigen Tage an RP-Maschinen hergestellt werden.

Ein weiterer Vorteil der Rapid-Verfahren sind die relativ geringen Investitionskosten und die zeitnahe Rentabilität der Maschinen.

Ausgereifte Anlagen, die Bauteile aus Metalllegierungen anfertigen können, sind ab 100.000 € zu erwerben, für weniger anspruchsvolle Bauteile stehen auch Geräte unterhalb dieser Summe zur Verfügung. Zusätzlich kann mit einer zeitnahen Amortisierung der Kosten gerechnet werden, da Werkstücke schneller zur Verfügung stehen, weniger Arbeitsschritte benötigt werden (einbaufertige Produktion) und mögliche Fehler frühzeitig identifiziert und behoben werden können.

Ferner sinkt mit fortschreitender Technik der Anspruch an benötigten Individual-Know-How im Umgang mit RP-Maschinen. Dadurch erübrigt sich die Notwendigkeit eines Facharbeiters, der das Gerät bedienen muss; Konstrukteure und Ingenieure können ohne Umwege ein Produkt selbst fertigen.

Während sich mit der Erfindung der Stereolithografie in den 90er Jahren zunächst nur Werkstückmuster auf Polymerbasis herstellen ließen, die lediglich Demonstrationszwecken dienten, können mittlerweile im Idealfall einbaufertige Bauteile produziert werden, die serientaugliche Gebrauchseigenschafen aufweisen. So werden zum Beispiel hochwertige Komponenten für Flugzeugturbinen im Selektiven Lasersintern (SLS) einbaufertig hergestellt.

Nachteile des Rapid Prototyping

Neben den Vorteilen, die die Rapid Verfahren bieten, müssen ebenso einige Defizite beachten. Größtes Manko ist die sehr langsame Fertigung von Werkstücken, die durch den schichtartigen Aufbau bedingt ist. Es muss mit Produktionszeiten für Muster und Einzelteile gerechnet werden, die einige Stunden bis mehrere Tage in Anspruch nehmen.

Mittel- und Großserien oder sogar eine Massenfertigung ist somit mit additiven Fertigung im hohen Maß unwirtschaftlich.

Aus diesem Grund zieht man das Rapid Tooling als Anwendung vor.

Ebenso nachteilig wirkt sich der begrenzte Bauraum der Verfahren aus. Werkstücke können nur so groß sein, wie es das jeweilige Gerät zulässt. Laser-Sinteranlagen beispielsweise sind auf Bauteile bis 15kg begrenzt. LOM-Anlagen, auf denen Zellulose und Polymere verarbeitet werde, bis 50 kg. Jedoch existieren mittlerweile auch Anlagen mit bis zu einem Kubikmeter Bauraum. Weitere mögliche Nachteile sind vom jeweiligen Verfahren (siehe weiter unten) bzw. der Maschine abhängig.

| Allgemeine Merkmale des Rapid Prototyping | |

| Vorteile | Nachteile |

| werkzeugungebunden | langsame Fertigung |

| geringe Investitionskosten | begrenzter Bauraum |

| relativ gute Qualität der Bauteile | |

| komplexe Geometrien möglich | |

Verschiedene Rapid Prototyping-Verfahren

Unter dem Begriff Rapid Prototyping stellen sich viele hauptsächlich den 3D-Druck vor und fassen damit alle Verfahren der additiven Fertigung zusammen. Jedoch unterscheiden sich die jeweiligen Rapid Prototyping-Prozesse teilweise enorm voneinander, sodass eine Verallgemeinerung der Technologien nicht sinnvoll ist. Im folgenden Text stellen wir Ihnen einige der wichtigsten Vertreter der additiven Fertigung vor erläutern ihre Besonderheiten.

Stereolithografie

Die Stereolithografie (SL) gilt als Urvater des Rapid Prototyping und wurde in den 1980ern entwickelt. Als Baustoff dient ein lichtaushärtender Kunststoff (Photopolymer), welches sich in flüssiger Form in der Baukammer der Anlage befindet. Ein Laser, der durch ein Spiegelsystem gezielt gesteuert wird, fährt die Geometrie des Werkstücks ab, wodurch das Polymer in Schichten von 0,05 mm bis 0,25 mm aushärtet. Optional können zusätzlich Strukturen zur Stabilisierung des Werkstücks aufgebaut werden, die jedoch nachträglich entfernt werden müssen. Ist eine Schicht des Bauteils abgefahren und plastifiziert, senkt sich die Bauplattform um eine Schichtdicke und der Laser belichtet die nächste Geometrieebene. Der Vorgang wiederholt sich bis das Werkstück seine endgültige Form erreicht hat. Werkstücke die im SL-Verfahren entstehen weisen eine sehr glatte Oberfläche und filigrane Strukturen auf.

Fused Deposition Modeling

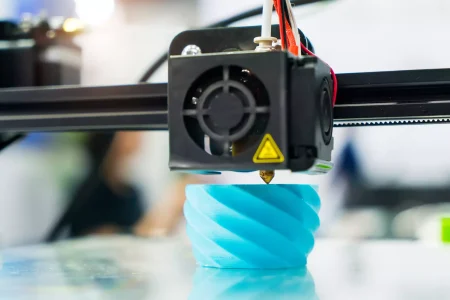

Das Fused Deposition Modeling (FDM) ist eines der am weitesten verbreiteten Rapid Prototyping-Verfahren, sowohl im Privat- als auch im Industriebereich. Wenn von 3D-Druck geredet wird, ist in der Regel das FDM gemeint. Werkstücke aus dem FDM bestehen aus einem Polymer, das auf Spulen aufgewickelt ist und durch eine Düse in flüssiger Form schichtweise auf die definierten Stellen aufgebracht wird.

Da das Material als Strang kontinuierlich abgelegt wird und kurz darauf erstarrt, spricht man von einem Strangablegeverfahren. Zusätzlich kann bei Bedarf parallel eine Stützstruktur aufgebaut werden, die nachträglich entfernt wird. Die Schichtdicke und die realisierbare Feinheit der Strukturen sind demnach vom Durchmesser der Düse abhängig und liegen im Bereich > 0,15mm. Die Fertigungsgeschwindigkeit ist vergleichsweise gering, da die Düsen mechanisch über ein Schienensystem bewegt werden müssen.

Selective Laser Sintering

Das Selective Laser Sintering (Selektives Lasersintern, SLS) ist ein Verfahren welches der Stereolithografie ähnelt. Im Fall des SLS wird jedoch anstatt eines flüssigen Polymers ein Polymerpulvergemisch aus Binder und Strukturstoff oder ein Gemisch aus Metallpulver und Polymerbinder verwendet.

Als Energieträger wird ein Hochleistungslaser verwendet, der selektiv Pulver auf dem Pulverbett aufschmilzt, welcher sich nach dem Erstarren zu einer festen Struktur ausformt. Nach der Beendigung einer Schicht (Schichtdicke >0,1mm) senkt sich die Bauplattform und es wird eine neue Schicht Pulver auf das Pulverbett verteilt. Der Vorgang wiederholt sich bis die gewünschte Geometrie vorliegt. Anders als beim SL ist das Werkstück, nachdem es aus der Maschine entnommen wird, noch nicht fertiggestellt und liegt als „Grünling“ vor. Eine anschließende Sinter-Behandlung in einem Ofen ist notwendig, wobei der Polymerbinder entweicht und das Werkstück verdichtet wird. Der offensichtliche Vorteil des Verfahrens ist die Möglichkeit Metalle zu verarbeiten. Nachteilig wirken die zusätzlichen Prozessschritte und der damit verbundene Zeitaufwand aus.

Direct Metal Laser Melting

Das Direct Metal Laser Sintering (DMLM), auch unter selektivem Laserschmelzen bekannt, ist im Grunde artgleich mit dem SLS, jedoch wird bei diesem Verfahren ohne den Zusatz eines Polymerbinders gearbeitet. Der Werkstoff, der als sehr feines Metallpulver vorliegt (bis 20 µm) wird in dünnen Schichten auf die Arbeitsplattform aufgebracht. Ein Hochleistungslaser fährt dann gezielt einzelne Geometrieschichten des Werkstücks ab und schmilzt lokal die Pulverkörner auf. Die Schmelzetropfen ziehen sich dann beim Erstarren zusammen und bilden einen stoffschlüssigen Zusammenhang. Der Vorgang wird Schicht für Schicht wiederholt bis das gewünschte Werkstück vorliegt. Werkstücke, die im DMLM hergestellt wurden, haben in der Regel near-net-shape Charakter und müssen lediglich von anhaftenden überschüssigen Pulverresten befreit werden. Zusätzlich weisen die besagten Werkstücke eine sehr hohe Dichte (>99%) und somit hervorragende mechanische Eigenschaften auf.

Rapid Tooling in der Gießereitechnik

Wie weiter oben bereits erwähnt, liegt die bevorzugte Anwendung der Rapid-Verfahren im Zusammenhang mit Gussprozessen im Tooling-Bereich (Werkzeugbau). Der Einsatz der Verfahren zur demonstrativen Fertigung von Werkstückmustern ist selbstverständlich nicht ausgeschlossen.

Beispielsweise bieten sich die generativen Verfahren in der Fertigung von Dauermodellen für den Druckguss an. Durch den Zugang zur Rapid-Tooling-Technologie kann kurzzeitig auf sich ändernde Produktionsbedingungen reagiert, das benötigte Bauteil zeitnah konzipiert und hergestellt werden.

Darüber hinaus bieten additiv gefertigte Bauteile die Möglichkeit Geometrien zu realisieren, die mit konventionellen Verfahren nicht zu fertigen sind. Zum Beispiel verkürzt die spiralförmige Innenkühlung des Schiebers einer Spritzgussform (im Vergleich mit einem nicht temperierten Schieber) die Zykluszeit und steigert infolge die Produktivität. Eine derartige Ausführung der Kühlung ist bisher nur mit der generativen Fertigung möglich.

Fazit und Zukunftsausblick zum Rapid Prototyping

Rapid Prototyping Verfahren bieten eine unvergleichbare Möglichkeit Muster und Werkstücke innerhalb kürzester Zeit werkzeugungebunden zu realisieren. Im Gegensatz zu konventionellen Verfahren, die ein Werkstück durch Materialabtrag formen, generieren additive Verfahren das Werkstück Schicht für Schicht, wodurch komplexe Geometrien und Strukturen ermöglicht werden, die ohne den Einsatz von Rapid Prototyping nicht ohne weiteres zu fertigen oder nicht machbar wären.

Für jede gewünschte Anwendung lässt sich der passende Prozess finden. Jedoch muss man sich stets im Klaren sein, dass Rapid Prototyping sich zum jetzigen technischen Stand nur für Einzelfertigung oder Kleinserien wirtschaftlich nutzen lässt. Dies wird in der nahen Zukunft auch so bleiben.

Diese vermeidliche Schwäche kann im Rapid Tooling vorteilig genutzt werden. Die Herstellung von Werkzeug und anspruchsvollen Hilfsmitteln für die Fertigung wird sich immer auf wenige Stückzahlen beschränken. Aus diesem Grund lässt sich das Rapid Tooling besonders gut in den Werkzeugbau einbinden und bietet je nach Anwendungsfall das Potenzial von enormen Kosten – und Zeitersparnissen.